W jednym z poprzednich artykułów, zdejmowaliśmy oksydę. Zajmijmy się teraz nakładaniem oksydy na gorąco. Są oczywiście dostępne preparaty do oksydowania stali na zimno, ale z doświadczenia wychodzi, że jest to w przypadku broni zbędny i nieopłacalny wydatek. Na potrzeby tego artykułu, wykorzystaliśmy 41 letni rewolwer Remington New Army, który miał już uszkodzoną i odbarwioną oksydę oraz części z Rogers&Spencer. Całość procesu została przygotowana z zachowaniem niezbędnych środków ostrożności (może nawet zbyt przesadnie).

W jednym z poprzednich artykułów, zdejmowaliśmy oksydę. Zajmijmy się teraz nakładaniem oksydy na gorąco. Są oczywiście dostępne preparaty do oksydowania stali na zimno, ale z doświadczenia wychodzi, że jest to w przypadku broni zbędny i nieopłacalny wydatek. Na potrzeby tego artykułu, wykorzystaliśmy 41 letni rewolwer Remington New Army, który miał już uszkodzoną i odbarwioną oksydę oraz części z Rogers&Spencer. Całość procesu została przygotowana z zachowaniem niezbędnych środków ostrożności (może nawet zbyt przesadnie).

Zanim przejdziemy do procesu i potrzebnych składników – zwracajcie uwagę co kupujecie. Całkowicie przestrzegam przed kupowaniem wszelkiej maści emaliowanych garnków i naczyń. Czasami gotowe preparaty posiadają składniki, które spokojnie rozpuszczą emalię wystawiając metal na działanie oksydy. Straciliśmy na wstępnych testach – 2 duże garnki emaliowane i 6 kg kupionej gotowej oksydy. Jeśli cokolwiek używać, to tylko i wyłącznie STAL NIERDZEWNĄ.

Do oksydowania będą nam potrzebne następujące przedmioty:

- Odpowiednio duże naczynie ze STALI NIERDZEWNEJ. Innego użyjemy do oksydowania śrubki czy bębna, a innego do całego rewolweru.

- Wiadro plastikowe do płukania elementów (płukać można też pod bieżącą wodą)

- Szczoteczka do mycia elementów.

- Koszyczek (lub kilka koszyczków) dla luźno ułożonych elementów (wykonujemy go z czystej, płaskiej puszki po konserwie, wiercąc w nim maksymalnie dużo małych 5 mm otworów, i zawieszając go na trzech-czterech drucikach wystających solidnie nad powierzchnię gotującego się roztworu). Można też np. kominki ponawlekać na miedziane przewody.

- Szczypce do wyciągania i przenoszenia elementów.

- Rękawiczki, okulary i np. maska 🙂

Czyszczenie

Przed przystąpieniem do oksydowania wszystkie elementy oczyszczamy za pomocą mechanicznej szczotki stalowej (nie mosiężnej). Można też je wypiaskować, lub wyszkiełkować. Uzyskamy wtedy efekt czarnego matu, choć w ten sposób elementy fabryczne nie były wykańczane. Należy zwrócić szczególną uwagę na obecność resztek poprzednich powłok galwanicznych (obecność resztek chromu, starej oksydy lub ocynku dyskwalifikuje możliwości oksydowania).

Po oczyszczeniu mechanicznym, należy elementy dokładnie odtłuścić. Przedmioty myjemy w benzynie ekstrakcyjnej, lub acetonie technicznym. Aby przedmiotów ponownie nie zatłuścić od tej chwili używamy rękawic gumowych. Niektóre przepisy podają jeszcze dziesięciominutową kąpiel w 20 % kwasie siarkowym. Po ewentualnym trawieniu w kwasie, przedmioty dokładnie płuczemy w wiadrze z wodą i dokładnie suszymy, układając je na ręczniku papierowym. Osuszone elementy wkładamy do również odtłuszczonego koszyczka.

Przygotowanie roztworu

Aby sporządzić roztwór, w przygotowanym naczyniu rozpuszczamy w 1 litra wody 600 gram sody kaustycznej (NaOH) i 200 gram saletry potasowej (KNO3). Sodę dostaniemy w drogerii (można też użyć środka „Kret” – to też soda, tylko drobniej granulowana) a saletrę w sklepie rzeźnickim. Czyli jeśli potrzebujemy 3 litry roztworu, używamy 1800 gram sody kaustycznej i 600 gram saletry potasowej.

Po wsypaniu sody kaustycznej do wody zachodzi reakcja egzotermiczna, roztwór podgrzewa się i należy być bardzo ostrożnym. Nie wolno nam pod żadnym pozorem dopuścić do kontaktu sody kaustycznej lub jej roztworu ze skórą lub oczami. Opary również są niebezpieczne. Jest to substancja silnie żrąca - zabrudzone ręce należy niezwłocznie umyć.

Roztwór doprowadzamy do wrzenia mieszając, tak aby składniki dokładnie się rozpuściły. Uzyskany roztwór podgrzewamy – najlepiej na świeżym powietrzu lub w dobrze wentylowanym pomieszczeniu.

Wielkość garnka należy tak dobrać, aby roztwór zajmował nie więcej, niż połowę jego pojemności, mając oczywiście na uwagę ilość wsypanych do wody składników. Do wrzącego lekko roztworu wkładamy koszyczek ze śrubami i zawieszamy go na pręcie położonym na garnku. Aby uchronić się przed popryskaniem, całość przykrywamy kawałkiem kartonu. Co kilka minut możemy przetrząsnąć koszyczkiem, wyjmując całość na chwilę z roztworu.

Gotowanie

Elementy gotujemy około pół godziny w temperaturze 130-140’C. Przedłużanie tego procesu nie ma sensu, ponieważ powstająca warstwa tlenków samoistnie przerywa proces oksydowania. Po pół godzinie przedmioty wyjmujemy i spłukujemy pod bieżącą wodą, jednocześnie je studząc. Każdy przedmiot dokładnie myjemy szczoteczką do rąk i płynem do naczyń, bowiem pozostające w zakamarkach resztki roztworu będą powodowały odwrotny skutek – przyśpieszoną korozję. Wszystko później osuszamy ściereczką, lub ręcznikiem papierowym.

Proces oksydowania możemy uznać za zakończony lub przez kilkanaście minut elementy gotować w oleju silnikowym.

Po ostygnięciu śruby są gotowe do montażu. Użyty przez nas roztwór stygnąc skrystalizuje się, i w tej formie można go przechowywać w zamknięciu nawet kilka miesięcy. Używając go ponownie należy uzupełnić wodę do pierwotnego poziomu. Nie wolno jednak wlewać wody do gotującego się roztworu – pryska!

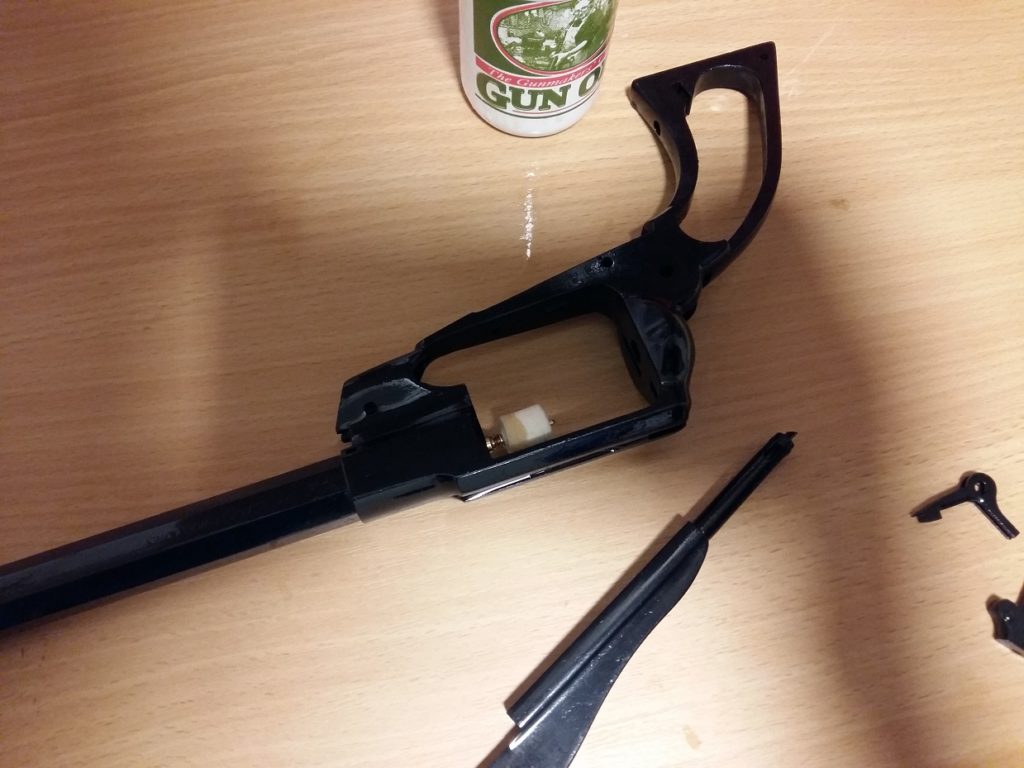

Na zakończenie, całość ładnie smarujemy olejkiem do broni …

Koszty

Aby przygotować 1 litr roztworu do przygotowania oksydy, używamy:

- 1 kg gotowej oksydy, to około 30-40 zł

- 600 gram sody kaustycznej (NaOH) i 200 gram saletry potasowej (soda i saletra to około 10 zł za 1 kg – czyli 6 zł i 2 zł co daje łącznie 8 zł)

Redakcja Blackpowder.pl ostrzega przed skutkami nieodpowiedniego przeprowadzenia tego procesu. Osoby niepełnoletnie nie powinny przeprowadzać reakcji chemicznej, gdyż jest to niebezpieczne. Redakcja Blackpowder.pl nie ponosi odpowiedzialności za uszczerbki na zdrowiu i sprzęcie wynikłe ze stosowania się do powyższych rad.

Wykorzystaliśmy część tekstu przesłanego przez kolegę Grzegorz Chrapkowski.